3Dプリンターとは?テクノロジーの飛躍的進化で

本格的な普及期に突入した3Dプリンターを基礎から解説

INDEX

■熱溶解積層方式 ■光造形方式① ■光造形方式② ■材料噴射法

■結合剤噴射法 ■粉末焼結積層造形方式/選択的レーザー方式

■粉末床溶融結合方式 ■指向性エネルギー堆積方式

■結合剤噴射法 ■粉末焼結積層造形方式/選択的レーザー方式

■粉末床溶融結合方式 ■指向性エネルギー堆積方式

3Dプリンターってどんな機器?

「3Dプリンター」は、3次元CADで作成した3次元モデル(STLデータ)をもとに、立体物を造形する機器です。液状の樹脂または金属を1層ずつ積み重ねたり、光を当てて硬化させるなどの方法によって高さのある立体の造形物を作成します。

約10年前、「3Dプリンター」は多くのメディアによって取り上げられ、大きなブームとなりました。しかし、当時は試作を中心とした限定的な用途での活用に留まり、本格的な普及には至らなかったという背景があります。

その後「3Dプリンター」の技術は格段に進歩し、現在は様々な造形方式が登場。造形精度も飛躍的に向上したことから、現在では試作に留まらず最終製品の量産にも「3Dプリンター」が活用され始めています。実際に私たちの身の回りでも「3Dプリンター」で作られた製品を見かける機会が増えてきました。

これだけ活用が広がった背景には、「3Dプリンター」に多くのメリットがあるからに他なりません。

例えば中空構造のような切削加工では刃物が届かず加工が不可能な形状も「3Dプリンター」であれば製造が可能です。また、3次元データがあればすぐに製造が開始できるので準備時間が短くて済み、設計から製造までの時間を大幅に短縮することができます。ある程度まとまった数が必要な必要な製品を作る際も新規に金型を作らずに製造できるため、時間とコストの両方が節約できます。

例えば中空構造のような切削加工では刃物が届かず加工が不可能な形状も「3Dプリンター」であれば製造が可能です。また、3次元データがあればすぐに製造が開始できるので準備時間が短くて済み、設計から製造までの時間を大幅に短縮することができます。ある程度まとまった数が必要な必要な製品を作る際も新規に金型を作らずに製造できるため、時間とコストの両方が節約できます。

さらに、造形は自動で行われるので作業者が「3Dプリンター」に張り付く必要はありません。人件費の削減に繋がるだけでなく、生産年齢人口の減少が加速している現在の製造業において非常に有効な製造手法となります。

ますます注目を集める「金属3Dプリンター」

「3Dプリンター」を語る上で、もう1つ重要なのが「金属3Dプリンター」です。

「金属3Dプリンター」は、文字どおり金属製の材料を使って立体物を造形していく機器です。完成した造形物は樹脂材を使ったものと比べ、強度や耐久性に優れていることは言うまでもありません。ステンレスやチタン、アルミニウムといった豊富な金属材料を扱えるのも大きな特徴です。

「金属3Dプリンター」は、文字どおり金属製の材料を使って立体物を造形していく機器です。完成した造形物は樹脂材を使ったものと比べ、強度や耐久性に優れていることは言うまでもありません。ステンレスやチタン、アルミニウムといった豊富な金属材料を扱えるのも大きな特徴です。

「金属3Dプリンター」を使った製造手法は「アディティブマニュファクチャリング(Additive Manufacturing:略称AM)と呼ばれます。これまでの金属加工のあり方を大きく変える可能性を秘める技術として、3Dプリンター専業メーカーをはじめ近年では工作機械メーカーの参入も相次いでいます。

例えば複雑形状の部品を作り出す場合、切削加工は段取りから始まり複数の異なる加工工程を経て完成となりますが、「金属3Dプリンター」であれば造形と仕上げ加工の2工程で完成となります。造形と切削加工の両方が可能なハイブリッド機であれば、さらに短期間で完成させることも不可能ではありません。加えて、「金属3Dプリンター」では治具や複数の異なる刃物を必要としないので、工作機械での加工と比べて製造コストを下げられるのも大きなメリットとなります。

このように、製造業にとって数々のメリットをもたらす「3Dプリンター」。単なるブームを超えて、いよいよ本格的な普及期に突入したと言えるでしょう。

「3Dプリンター」の造形方式にはどんな種類がある?

ここでは、「3Dプリンター」の代表的な造形方式を説明していきます。

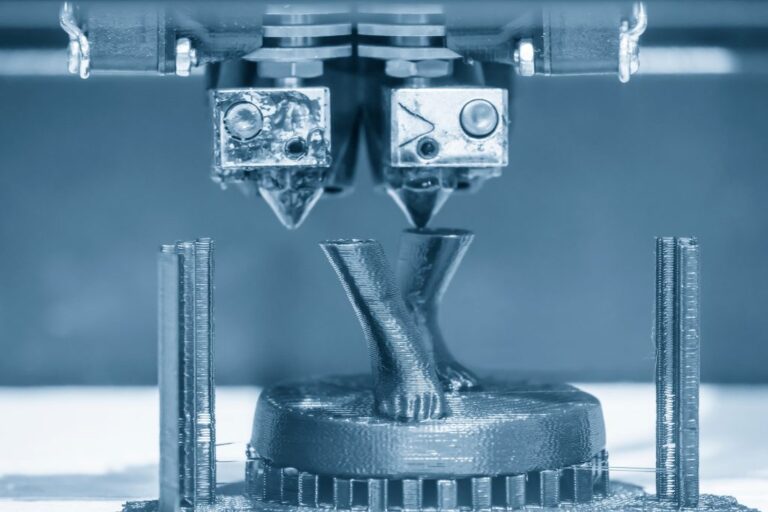

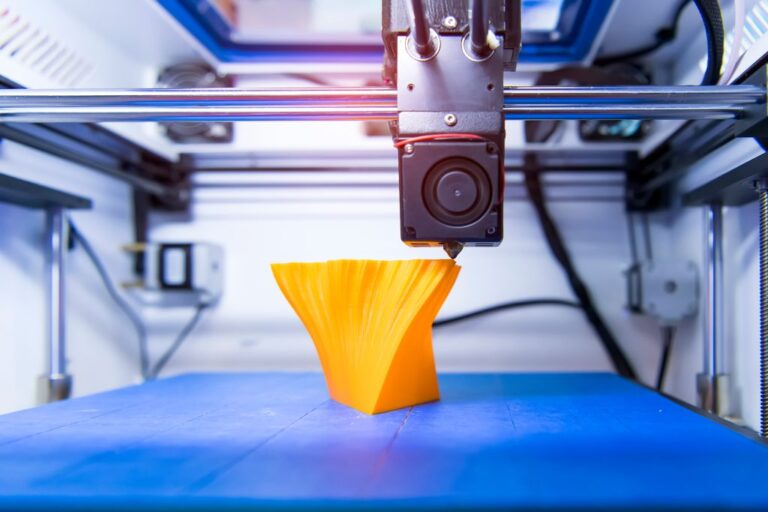

■熱溶解積層方式(Fused Deposition Modeling:FDM方式)

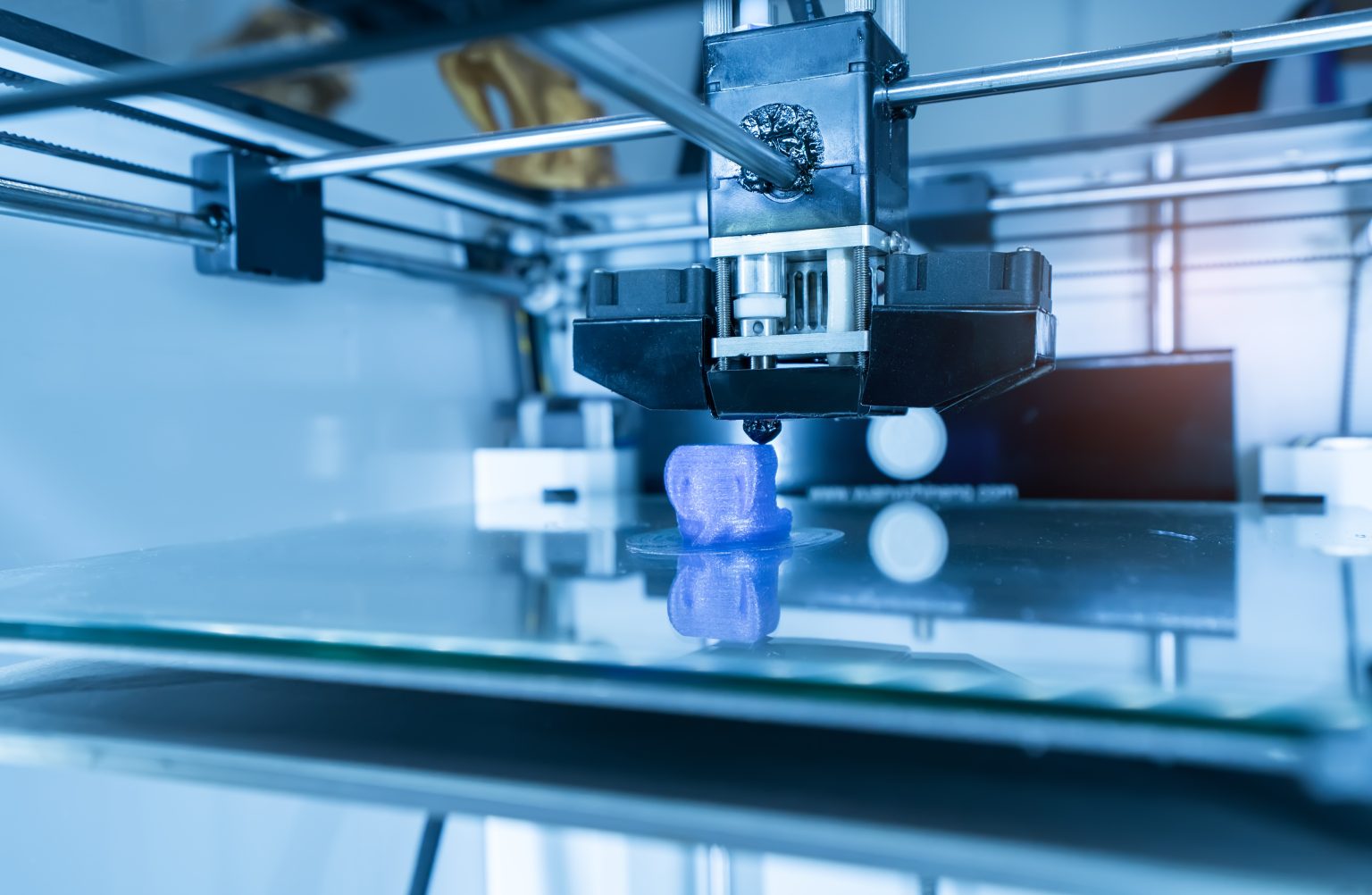

「FDM方式」は現在の3Dプリンターで主流となっている造形方式です。熱で溶かした樹脂材料(フィラメントやペレット)をノズルの先端から押し出しながら、一筆書きの要領で造形物の断面をなぞるように1層ずつ積み重ねていくことで造形を行います(ソフトクリームを作っていくようなイメージの動きです)。

射出成形でも使われる熱可塑性樹脂が使用できるので、最終製品と同じ特性を持った造形品を作り出すことが可能となっています。

また、「FDM方式」は金属造形にも対応しています。造形方法は樹脂の場合と同様ですが、金属造形の際は熱で変形する樹脂と金属粉末を混ぜた素材を押し出して1層ずつ硬化させて積み重ねていきます。樹脂は金属粉末を結着する存在のため、造形後は脱脂作業を行い樹脂を取り除き、その後に焼結を行うことで造形品として完成します。

■光造形方式①(Stereo Lithography Apparatus:SLA方式)

「SLA方式」は、3Dプリンターの元祖とも言える造形方式です。液体状のレジン(光硬化性樹脂)に紫外線レーザーを一筆書きの要領で一層ずつ照射して造形していきます。微細形状の表現に優れ、寸法精度の高い造形が可能です。現在の光造形方式の3Dプリンターで多く採用されているタイプです。

■光造形方式②(Degital Light Processing:DLP方式)

「DLP方式」は、造形エリア内に貯めた液体状のレジン(光硬化性樹脂)にプロジェクターから紫外線を照射して造形していきます。「SLA方式」が「点」で造形していくのに対して「DLP方式」は「面」で造形していきます。造形スピードが早く、さらに同時に複数の造形が可能なので大量生産が可能です。

■材料噴射法(Material Jetting:MJT方式)

「MJT方式」は「インクジェット方式」とも呼ばれ、液体状のレジン(光硬化性樹脂)をヘッドから噴霧しながら1層ずつ積み重ね、紫外線を照射し固めていきながら造形します。一般家庭でも使われる紙のインクジェットプリンターと同じような仕組みです。滑らかで高精度な造形が可能です。

■結合剤噴射法(Binder Jetting:BJT方式)

「BJT方式」は「バインダージェット方式」とも呼ばれ、造形エリアに敷き詰めた粉末状の樹脂に「バインダー」と呼ばれる結合剤を噴射し、固めていくことで造形していきます。「MJT方式」が材料を噴射するのに対し、「BJT方式」は結合剤を噴射するという違いがあります。

また、「BJT方式」は樹脂の造形だけでなく「金属3Dプリンター」の造形方式にも採用されています。造形エリアに敷き詰めた金属粉末にバインダーを噴射して成形後、焼結を行い金属を固めて造形します。

樹脂・金属いずれの造形でも造形スピードが早く、サポート材が不要というメリットがあります。

■粉末焼結積層造形方式/選択的レーザー方式(Selective Laser Sintering:SLS方式)

「SLS方式」は造形エリアに敷き詰めた粉末の素材にレーザーを照射し、熱で固めて造形していきます。大型サイズで耐久性のある造形物を得意としています。

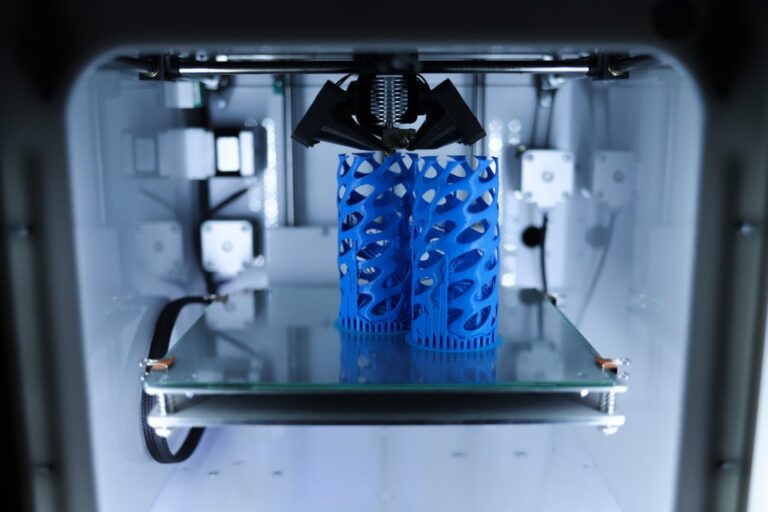

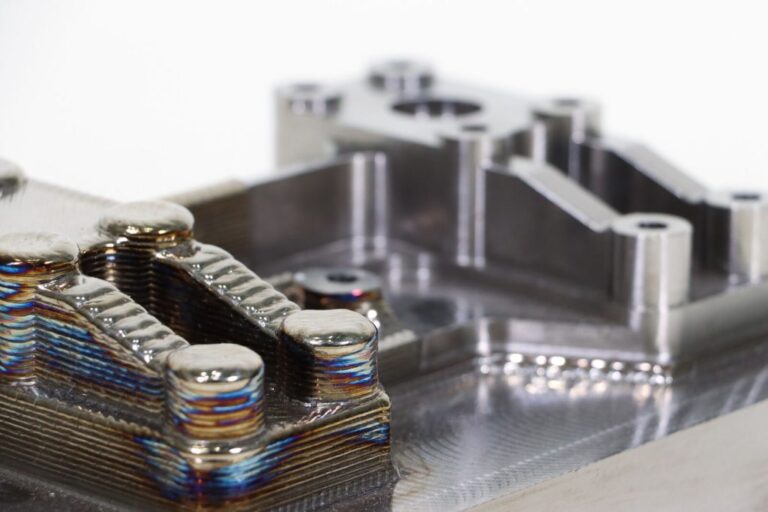

■粉末床溶融結合方式(Powder Bed Fusion:PBF方式)

「PBF方式」は「パウダーベッド方式」とも呼ばれ、金属3Dプリンターで広く採用されている造形方式です。造形エリアに敷き詰めた金属の粉末にレーザーを照射し、熱で固めて造形していきます。樹脂3Dプリンターにおける「SLS方式」の金属版のイメージです。

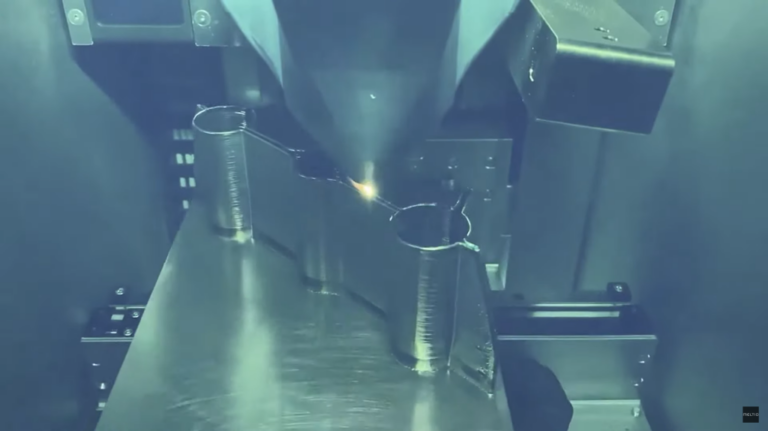

■指向性エネルギー堆積方式(Directed Energy Deposition:DED方式)

「DED方式」は「デポジション方式」や「メタル(レーザー)デポジション方式」とも呼ばれ、金属粉末またはワイヤー状の金属をレーザーや電子ビームで加熱・溶融した後、ノズルから噴射し積層する造形方式です。大型の造形物を作り出すことが可能で、さらにその造形特性から部品の修繕や肉盛り加工(レーザクラッディング)にも強みを発揮します。